Le thermoformage plastique : un procédé clé de la plasturgie moderne

Le thermoformage plastique est un procédé essentiel dans l’univers de la transformation des matières plastiques. Utilisé dans de nombreux secteurs industriels (médical, automobile, électronique, emballage…), il permet de concevoir des pièces techniques de formes et d’épaisseurs variées, à la fois résistantes, légères et recyclables.

Qu’est-ce que le thermoformage plastique ?

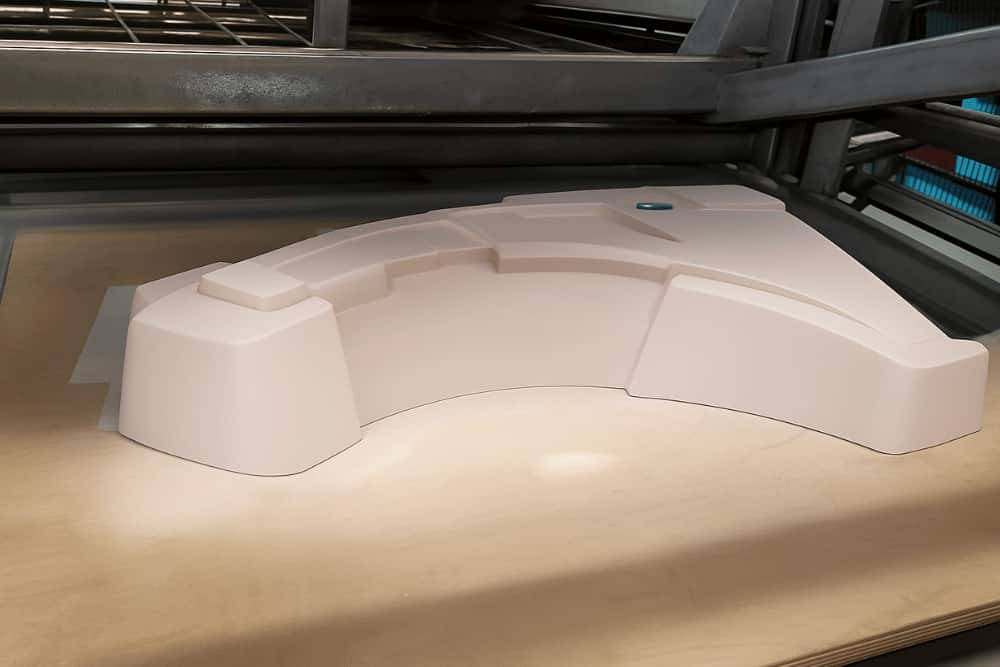

Le thermoformage consiste à chauffer une feuille de matière thermoplastique (comme le polypropylène, le polycarbonate ou le polystyrène) jusqu’à ce qu’elle devienne souple, puis à la mouler sur un gabarit à l’aide d’un système sous vide ou sous pression.

Une fois formée, la pièce est refroidie, démoulée, puis éventuellement découpée, pliée ou assemblée selon les besoins. Le résultat : une pièce sur-mesure, parfaitement adaptée à son usage final.

Étapes du processus de thermoformage

-

Chauffage de la feuille plastique jusqu’à l’état malléable

-

Formage sur un moule (vide ou pression)

-

Refroidissement et démoulage

-

Finitions : découpe, pliage, collage, assemblage…

Quels plastiques sont utilisés ?

Les plastiques thermoplastiques sont les plus couramment utilisés en thermoformage. Parmi eux :

-

Polypropylène (PP) : léger, économique

-

Polyéthylène (PE) : souple et résistant aux chocs

-

Polystyrène (PS) : rigide et facile à former

-

Polycarbonate (PC) : très résistant aux impacts

-

Résine compacte : utilisée pour les applications nécessitant robustesse et esthétique

Le choix du matériau dépend des contraintes de l’usage final : résistance mécanique, hygiène, transparence, température, etc.

Pourquoi choisir le thermoformage plastique ?

Le thermoformage plastique est particulièrement adapté pour :

-

La fabrication en petite ou moyenne série

-

La réalisation de prototypes rapides

-

Le conditionnement sur-mesure (boîtiers, emballages, plateaux…)

-

La production de pièces légères et robustes

-

La réduction des coûts de fabrication par rapport à d’autres procédés comme l’injection

Des applications variées

Le thermoformage est utilisé dans de nombreux domaines :

-

Emballage : barquettes, plateaux, calages

-

Automobile : habillages intérieurs, carters, protections

-

Médical : supports techniques, coques, composants d’équipements

-

Électronique : capots, isolants, boîtiers

-

Mobilier : habillages, panneaux, pièces structurelles

L’expertise TRIMPLAST à Saint-Romain-de-Jalionas (38)

Chez TRIMPLAST, nous mettons notre atelier de thermoformage plastique au service de vos projets depuis plus de 20 ans. Grâce à un parc machine moderne et une équipe expérimentée, nous accompagnons nos clients dans :

-

La conception et la fabrication de moules

-

La production de pièces sur-mesure en petites, moyennes ou grandes séries

-

Le prototypage rapide pour tests et développement

-

Le respect des délais courts et des exigences de qualité dimensionnelle

♻️ Une solution durable et adaptable

Le thermoformage plastique s’inscrit également dans une démarche écologique et industrielle, avec des matières recyclables et une réduction des déchets de production. Cette flexibilité en fait un procédé de choix dans une ère de transition durable et d’innovation technique.